Proveedores de fundición a la cera perdida más vendidos.

Con el respaldo de un grupo de TI altamente desarrollado y especializado, podemos brindar soporte técnico en servicios de preventa y posventa para grandes descuentos en China Youlin® Lost Wax Casting. Nuestro proceso altamente especializado elimina las fallas de los componentes y ofrece a nuestros clientes una calidad invariable. permitiéndonos controlar costos, planificar la capacidad y mantener entregas constantes a tiempo.

Grandes descuentos en China Lost Wax Casting. Nuestros productos se exportan principalmente a Europa, África, América, Medio Oriente y el sudeste asiático y otros países y regiones. Ahora hemos disfrutado de una gran reputación entre nuestros clientes por nuestros productos de calidad y buenos servicios. Nos haríamos amigos de empresarios nacionales y extranjeros, siguiendo el propósito de "Calidad primero, reputación primero, los mejores servicios".

1.Nuestra capacidad para fundiciones de arena de metal

Youlin® La fundición a la cera perdida, también conocida como fundición de precisión o fundición a la cera perdida, es un proceso de fabricación en el que se utiliza un patrón de cera para dar forma a un molde de cerámica desechable. Se hace un patrón de cera con la forma exacta del artículo que se va a moldear. Este patrón está recubierto con un material cerámico refractario. Una vez endurecido el material cerámico, se le da la vuelta y se calienta hasta que la cera se derrita y se escurra. La carcasa de cerámica endurecida se convierte en un molde de revestimiento prescindible. Se vierte metal fundido en el molde y se deja enfriar. A continuación se separa la pieza metálica del molde gastado.

Youlin® La fundición a la cera perdida, también conocida como fundición de precisión o fundición a la cera perdida, es un proceso de fabricación en el que se utiliza un patrón de cera para dar forma a un molde de cerámica desechable. Se hace un patrón de cera con la forma exacta del artículo que se va a moldear. Este patrón está recubierto con un material cerámico refractario. Una vez endurecido el material cerámico, se le da la vuelta y se calienta hasta que la cera se derrita y se escurra. La carcasa de cerámica endurecida se convierte en un molde de revestimiento prescindible. Se vierte metal fundido en el molde y se deja enfriar. A continuación se separa la pieza metálica del molde gastado.

El término fundición a la cera perdida se deriva del proceso de “revestir” (rodear) un patrón con materiales refractarios. La fundición a la cera perdida a menudo se selecciona sobre otros métodos de moldeo porque las piezas resultantes presentan detalles finos y excelentes acabados superficiales. También se pueden moldear con paredes delgadas y pasillos internos complejos. A diferencia de la fundición en arena, la fundición a la cera perdida no requiere un borrador.

Estas cualidades del proceso pueden proporcionar piezas fundidas con forma neta o casi neta, lo que proporciona a los clientes importantes ahorros de costos en material, mano de obra y mecanizado. Puede utilizar los metales más comunes, incluidos aluminio, bronce, magnesio, acero al carbono y acero inoxidable. Las piezas fabricadas con fundición a la cera perdida incluyen palas de turbinas, equipos médicos, componentes de armas de fuego, engranajes, joyas, cabezas de palos de golf y muchos otros componentes de máquinas con geometría compleja.

2.Ventajas y desventajas de la fundición a la cera perdida

Ventajas:

✔Las piezas con formas extremadamente complejas y características intrincadas se pueden fundir como una sola pieza mediante fundición a la cera perdida.

✔Con la característica de longitud corta o poca profundidad, se pueden fundir secciones delgadas de hasta 0,40 mm (0,015 pulgadas) sin defectos de cierre en frío.

✔La fundición a la cera perdida tiene una excelente precisión dimensional y se pueden lograr fácilmente tolerancias más estrictas de 0,075 mm (0,003 pulgadas).

✔En comparación con procesos de fabricación similares, la fundición a la cera perdida puede lograr un excelente acabado superficial sin ningún procesamiento posterior. Normalmente alrededor de 1,3 – 0,4 micrones RMS Ra

✔Ofrece una libertad casi ilimitada en términos de materiales de fundición a presión, pero los materiales más comunes utilizados incluyen aleaciones de aluminio, hierro fundido y aleaciones no ferrosas. El proceso es particularmente atractivo para aleaciones de alta temperatura.

✔ No es necesario hacer un borrador en las paredes, pero si se utiliza un troquel maestro para hacer patrones de cera, entonces el borrador en la cara ayudaría a que el proceso de creación del patrón sea más fácil.

✔Dado que no hay líneas de separación, el elenco no tendría ningún destello. Pero los patrones de cera pueden tener líneas de separación del troquel maestro.

✔Se puede eliminar o reducir el mecanizado adicional y, por lo general, es suficiente un margen de tan solo 0,4 a 1 mm (0,015 a 0,040 pulg.).

✔Se puede lograr una excelente precisión dimensional en combinación con superficies muy lisas como fundición. Estas capacidades son especialmente atractivas cuando se fabrican productos a partir de metales de alta temperatura de fusión y difíciles de mecanizar que no se pueden fundir con procesos de moldeo de yeso o metal.

✔La cera utilizada normalmente se puede recuperar para su reutilización.

Desventajas:

✖En comparación con otros métodos de fundición de metales, la fundición a la cera perdida implica muchos pasos complejos que hacen que el proceso sea relativamente costoso. Pero algunos de los pasos se pueden automatizar para determinados productos. Puede ser más costoso que la fundición a presión o la fundición en arena, pero los costos unitarios disminuyen con grandes volúmenes.

✖El alto costo de los troqueles para hacer patrones ha limitado tradicionalmente la fundición a la cera perdida a grandes cantidades de producción.

✖El alto costo también se debe a la necesidad de equipos especializados, el costoso material refractario y el alto costo de mano de obra.

✖Las piezas son difíciles de fundir si requieren núcleos, agujeros de menos de 1,6 mm o más profundos de 1,5 veces el diámetro.

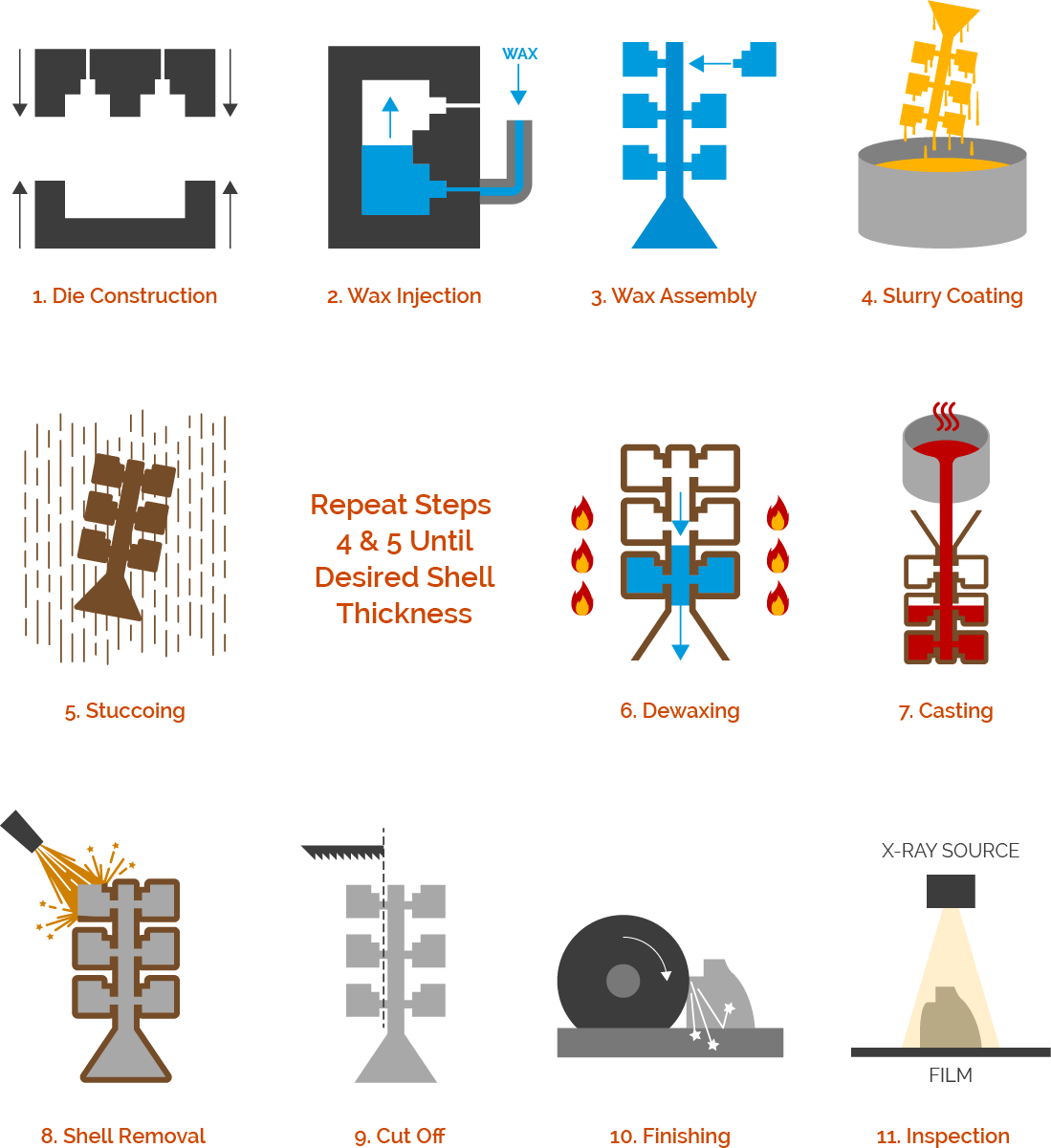

3.El paso del proceso de fundición a la cera perdida

Los siguientes pasos son los que seguimos para producir piezas con geometrías complejas y detalles intrincados.

1.Cree un patrón de cera: se crea un patrón que replica la geometría de la pieza terminada utilizando uno de dos métodos principales:

a.Construir un troquel de inyección de cera

b.Patrón de impresión 3D

i.Si se utilizará un troquel de inyección de cera, el primer paso consiste en diseñar y construir un troquel de metal a partir de aluminio. Este troquel crea una réplica de cera de la pieza deseada inyectando cera derretida a alta presión en la cavidad. La matriz se puede fabricar como una herramienta manual simple de una cavidad o como una herramienta automática compleja de múltiples cavidades, según los requisitos de volumen.

ii.Si se utilizará un patrón impreso en 3D, se envía un modelo CAD que contiene la geometría de la pieza a una impresora y se imprime la pieza.

2.Ensamblaje de cera: A continuación, los patrones de cera se ensamblan en guías y en un árbol terminado que está listo para sumergirse.

3.Recubrimiento de lechada: Luego, el conjunto se sumerge en una lechada de cerámica de alta calidad para construir una capa de cerámica alrededor del árbol de cera.

4. Estuco: Una vez finalizada la capa de lechada, se dejan caer partículas de arena sobre la superficie del conjunto de árbol húmedo. Esto ayuda a espesar y fortalecer la capa de recubrimiento sobre la superficie del conjunto de cera.

5.Repita los pasos 5 y 6: Repita los pasos 5 y 6 hasta que el conjunto alcance el espesor de carcasa deseado. Luego se deja que el conjunto fragüe y se seque.

6.Desparafinado: Ahora se retira la cera del interior de la carcasa recién construida. El desparafinado se realiza mediante un autoclave de desparafinado con vapor o un horno de combustión instantánea.

7.Fundición: Ahora se vierte el metal fundido deseado en la cavidad del molde precalentado.

8.Enfriamiento: Luego, el molde se asienta para permitir que el metal fundido se enfríe y solidifique, lo que luego se convierte en la fundición final.

9. Eliminación de la carcasa: El material de la carcasa se elimina mediante procesos de golpe de martillo, vibración y granallado de acero.

10.Corte: Luego, las piezas terminadas se cortan para liberarlas del sistema de compuertas y guías.

11.Acabado: Luego se emplean varias técnicas de acabado, incluido el esmerilado, el chorro de arena y el revestimiento para lograr la superficie final necesaria.

12.Pruebas: Una vez realizadas las operaciones de acabado, las piezas se inspeccionan en busca de defectos superficiales y subsuperficiales. Se realiza una inspección visual y con penetrantes fluorescentes de las superficies y se emplean rayos X para la identificación de defectos subsuperficiales.

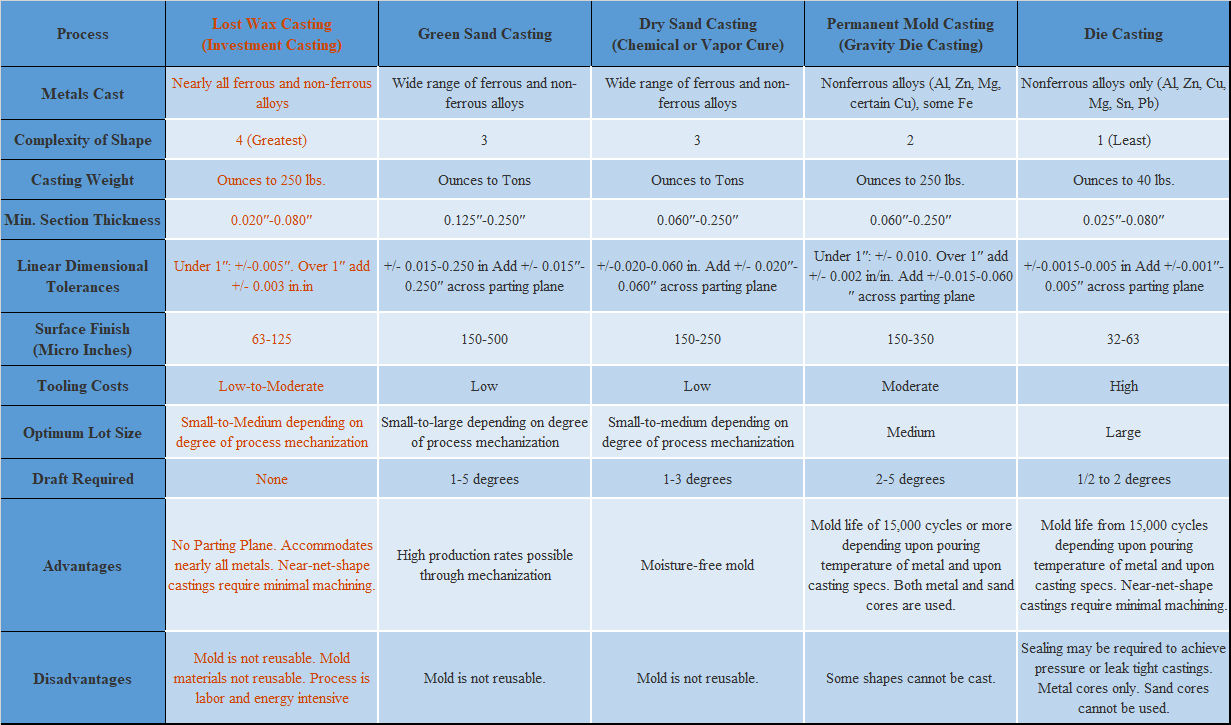

4.Fundición a la cera perdida frente a otros procesos de fundición

5.Preguntas frecuentes

P: ¿Cuáles son las consideraciones al utilizar la fundición a la cera perdida?

A:

1.Costo de herramientas:

Para requisitos de cantidad baja, puede resultar más costoso que otros métodos si se opta por herramientas permanentes. Para esas aplicaciones, SLA o patrones impresos pueden ser una alternativa rentable (incluso para una cantidad de uno).

Los costos iniciales son otro factor clave a la hora de determinar si la fundición a la cera perdida aporta el mayor valor. La herramienta de fundición a presión suele constar de varias piezas ensambladas entre sí para producir componentes complejos. Este costo “inicial” no es insignificante, pero puede compensarse fácilmente con la falta de mecanizado y/o fabricación posterior.

2.Limitaciones de tamaño:

Es posible crear piezas de fundición en una variedad de tamaños. Hay un límite superior en ese rango, que es menor que el de otras tecnologías conformadas como la fundición en arena.

3.Estructuras muy pequeñas:

La fundición a la cera perdida es una excelente opción para aplicaciones de paredes delgadas, pero las formas internas muy pequeñas que utilizan núcleos pueden presentar desafíos. Por lo general, los orificios no pueden ser menores de 1/16” (1,6 mm) ni más profundos que 1,5 veces su diámetro.

4.Tiempo:

El proceso de fundición a la cera perdida de varios pasos requiere más tiempo que otros procesos. El tiempo de procesamiento puede ser más corto que otras alternativas.

P: ¿Por qué se llama fundición a la cera perdida?

R: Después de cerrar el molde alrededor del modelo de arcilla, se vierte cera caliente en el espacio entre el modelo y el molde. Esto hace que la cera se derrita y salga del molde, dejando un espacio entre el modelo de arcilla resistente al fuego y el molde de revestimiento. Por eso a este método se le llama proceso de cera perdida.

P: ¿Qué precisión tiene la fundición a la cera perdida?

R: La fundición a la cera perdida puede lograr excelentes detalles y precisión, en un rango de +/- 0,005 pulgadas por pulgada. Se necesita muy poco mecanizado adicional para detalles y características.